Практика применения лазерной сварки

Лазерная сварка используется для особо точного соединения двух металлических изделий при сложной конфигурации поверхности их соприкосновения. Ввиду предельно малой площади поперечного сечения лазерного луча концентрация тепловой мощности получается значительной, что благоприятствует применению процесса в ювелирном деле, при ремонте различных оптических приборов, а также для соединения между собой тугоплавких и трудносвариваемых обычными способами металлов, например, алюминия и его сплавов.

Технология сварки лазером

Основными технологическими параметрами процесса считается качество лазерного луча. Оно определяется:

- Когерентностью — взаимосвязанностью фаз теплового поля луча лазера в различных точках.

- Монохроматичностью — чрезвычайно малой шириной спектральных линий, излучаемых источником.

- Направленностью — отсутствием рассеивания луча при его движении от источника к свариваемому объекту.

По совокупности этих параметров лазерный луч превышает электронный, обеспечивая точное размерное плавление и испарение металлов в зоне сварки. Одновременно достигаются и определенные технологические преимущества. В частности, источник может находиться на расстоянии от места сваривания, а наличия вакуумной среды в зоне лазерной сварки не требуется.

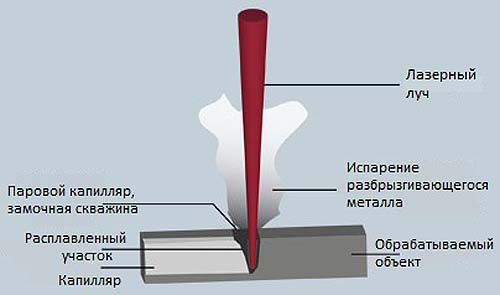

При соединении деталей с использованием луча лазера последовательно происходит следующее. Подготовленные к соединению изделия плотно присоединяются друг к другу вдоль линии будущего сварного шва. Затем на место стыка наводится лазерный луч. При включении генератора начинается нагрев, размерное плавлении и испарение частиц на кромках. Поскольку сечение лазерного луча крайне мало, то расплавляемый металл заполняет собой все микронеровности и дефекты деталей, которые попадают в зону действия лазера. Поэтому плотность сварного шва — наибольшая, а пористость и прочие дефекты, присущие традиционным способам неразъемных соединений, отсутствуют. Ввиду высокой скорости перемещения лазерного луча по соединяемым поверхностям, окисления металла в ходе такой процесса не происходит.

Шов лучом лазера может быть сплошным и прерывистым. По первому способу соединяют трубы из нержавеющей стали, где требуется повышенная герметичность. Второй способ используют для соединения миниатюрных металлоконструкций и деталей, имеющих поверхностные повреждения. Например, точечной лазерной сваркой восстанавливают частично разрушенные ювелирные украшения, ремонтируют металлические оправы очков и т.п.

В соответствии с ГОСТ 19521 для лазерной сварки металла используется оборудование двух типов — твердотельное и газовое. Оборудование для лазерной сварки с использованием газовой струи отличается повышенной мощностью излучения и могут работать как в непрерывном, так и в импульсном режимах. Нагрев газов, возникающих в процессе работы лазерного луча, обеспечивает чрезвычайно высокую концентрацию тепловой мощности в зоне сварки. Поэтому такими установками можно сваривать изделия толщиной до 15-20 мм. Твердотельные лазеры более компактны. Излучение в них активирует стеклянный стержень, который находится в камере, освещаемой лампой накачки. Лампа работает единичными импульсами — вспышками, поэтому твердотельные лазеры в непрерывном режиме не функционируют.

Таким образом, лазерная сварка целесообразна для соединения проблемных с точки зрения конечного качества деталей, а также в точном ремонтно-инструментальном производстве.

Сварка очков и изделий из драгметаллов

Лазерная сварка очков проводится на ручных установках твердотельного типа. Устройство аппарата достаточно просто: в отражательной трубке размещены два электрода, пространство между

которыми заполнено смесью ионизирующих газов — азота, неона и углекислого газа. Эта смесь подается в устройство по соплу Лаваля, которое обеспечивает нужную скорость и расход газов. При подаче на электроды высокого напряжения происходит ударная ионизация газовой смеси. Одновременно в газовой среде создается концентрированное магнитное поле, которое формирует направленный световой поток. Поскольку трубка с газами сильно нагревается (до 100000С), то в аппарате предусмотрено ее водяное охлаждение. По достижении необходимой когерентности и направленности излучения луч направляется через фокусирующее устройство к месту обработки. Процесс происходит через определенные промежутки времени, которые, в зависимости от модели оборудования, могут колебаться от 1,5 до 8 мс. При перегреве узлов. Если аппарат лазерной сварки перегревается, то его отключение происходит автоматически.

которыми заполнено смесью ионизирующих газов — азота, неона и углекислого газа. Эта смесь подается в устройство по соплу Лаваля, которое обеспечивает нужную скорость и расход газов. При подаче на электроды высокого напряжения происходит ударная ионизация газовой смеси. Одновременно в газовой среде создается концентрированное магнитное поле, которое формирует направленный световой поток. Поскольку трубка с газами сильно нагревается (до 100000С), то в аппарате предусмотрено ее водяное охлаждение. По достижении необходимой когерентности и направленности излучения луч направляется через фокусирующее устройство к месту обработки. Процесс происходит через определенные промежутки времени, которые, в зависимости от модели оборудования, могут колебаться от 1,5 до 8 мс. При перегреве узлов. Если аппарат лазерной сварки перегревается, то его отключение происходит автоматически.

Популярность лазерной технологии при ремонте очковых оправ обусловлена тем, что для этого не требуется каких-либо дополнительных материалов, в частности, припоя. Таким образом, место соединения абсолютно однородно со структурной точки зрения и в нем не возникнет никаких деформационных искажений решетки основного металла. Лазерная сварка ювелирных изделий хороша тем, что потери драгметалла отсутствуют.

Процесс происходит в следующей последовательности:

- Поверхности свариваемых элементов тщательно очищают от пыли, а также окисных и жировых пленок.

- Готовят к работе установку и рабочий электрод. В частности, контролируется равномерность, расход подачи аргона и состояние иглообразного электрода из вольфрама.

- Настраивается фокусирующая линза. Это — особенно ответственный этап сварки, поскольку при расфокусированной линзе луч получается смазанным и необходимую концентрацию тепловой энергии для локального расплавления металла создать невозможно. Правильно сфокусированный пучок должен быть в плане круглым, а не овальным.

- Устанавливается необходимое значение мощности сварки. Если она недостаточна, то вместо сварки происходит обычный (хотя и высокоскоростной) нагрев металла, а при избыточной мощности свариваемые слои могут быть проплавлены насквозь. Оптимальной для сварки очков считается удельная мощность 108 Вт/см2.

Для успеха лазерной сварки важно точно знать химический состав металла оправы. Например, если в нем присутствуют тугоплавкие элементы (например, титан), то удельную мощность необходимо подбирать с крайней осторожностью. Аналогичные сложности представляет и восстановление серебросодержащих оправ, либо изделий из золота. Причина здесь иная — индифферентность благородных металлов к происходящим в зоне сварки тепловым процессам. Для того, чтобы установка не перегревалась при сварке оправ, в составе которых имеется титан, обязательно необходимо включать продувку сварочной зоны аргоновой струей.

При выборе подходящей модели сварочного аппарата необходимо обращать также внимание на то, какой заявляется долговечность лампы накачки. Если она составляет менее полугода, то применение такого устройства нерентабельно.

Успешное использование бытового аппарата для сварки лучом лазера зависит от ряда нюансов:

- Ориентируясь на вид изделий, с которыми придется работать, стоит позаботиться о соответствующей оснастке. Некоторые фирмы-производители комплектуют ею свое оборудование, но в большинстве случаев необходимо самостоятельно подобрать и изготовить подставку для удобного и надежного удержания свариваемых деталей.

- При длительной работе даже импульсами, необходимо использовать также и дополнительную обдувку зоны обработки сжатым воздухом. Если такой системы в аппарате нет, стоит приобрести микрокомпрессор, расположив его рядом с постом лазерной сварки.

- Работать сварщику без ультрафиолетового фильтра категорически запрещается, даже если установка включается на пробный импульс. Крышка безопасности от инфракрасного луча при включении должна быть закрыта.

Повышенные требования к качеству лазерной сварки деталей из тугоплавких металлов и благородных сплавов на основе серебра и золота требует особо тщательного подбора модели сварочного аппарата.