Суть шабрения металла, основные приемы и инструменты

Шабрение – это технологический процесс, который представляет собой высокоточную обработку поверхности. Как правило, выравниванию подвергают металлические детали, хотя некоторые отрасли производства применяют метод для работы с деревом или пластиком. Шабрение поверхностей выполняется специальными слесарными инструментами, называемыми шаберами.

Оглавление

Описание технологии и назначение шабрения

Процесс шабровки является финальной стадией обработки, которой обычно предшествуют обработка напильником или прочие способы механической шлифовки. Шабрение металла сопровождается соскабливанием поверхностного слоя заготовки, толщина которого не превышает 0,01 мм. Известно всего два приема проведения работ, которые отличаются направлением движения инструмента:

- От себя. Давление на поверхность оказывается при движении от работника.

- На себя. Когда усилие прилагается к возвратным движениям.

Второй метод пользуется большей популярностью ввиду явного недостатка первого метода – большого количества дефектов (зазубрин, шероховатостей), которые остаются после обработки.

В зависимости от требований к обрабатываемой поверхности различают несколько методов очистки:

- Черновая. Инструмент может двигаться в произвольном направлении. Длина скобления составляет 2–3 см. Исходя из названия считается начальным этапом подготовки. Ширина шабера не имеет значения.

- Получистая. Характеризуется применением шаберов с незначительной шириной, что положительно влияет на качество работы. Длина хода шабера не должна превышать 1 см.

- Финишная. Наиболее качественная обработка. Применение данного метода отличается использованием узкого инструмента – до 12 мм, а также малым шагом скобления – до 0,5 мм.

- Комбинированная. Отличается от прочих методов тем, что в данном случае применяется паста ГОИ, которая позволяет повысить качество работ.

Алгоритм действий при обработке детали с плоской поверхностью выглядит следующим образом:

- Выявление неровностей. Для этого применяют специальную пластину со слоем краски, которая выявляет все дефекты поверхности. Степень неровности определяют за счет интенсивности окрашивания.

- Черновая обработка. Окрашенные участки подвергают шабровке, начиная от края поверхности. При этом участки, имеющие форму круга, обрабатывают в два захода, а овальные – за несколько подходов.

- Повторная проверка плоскости.

- Чистовая обработка.

Высокая точность технологии обеспечивает постоянное применение в следующих работах:

- шабрение элементов метрологического оборудования;

- обработка подшипников скольжения;

- подготовка плоскостей различных приборов;

- шабрение элементов станочного оборудования (особенно деталей, которые выполняют направляющие функции);

- ремонт двигателей внутреннего сгорания автомобилей и специальной техники;

- обработка прочих деталей и заготовок, к которым применяются жесткие требования по точности взаимного расположения и шероховатости плоскости.

Виды шабрения металла

В первую очередь следует определиться с назначением работ. Разделяют размерное и декоративное шабрение. Первый метод призван получить идеально ровную плоскость, а второй влияет лишь на визуальные качества изделия.

Шабрение и притирка улучшают характеристики детали, хотя результаты обработки имеют значительные различия: притирка абразивными материалами не способна придать тех свойств, которые дает шабровка. Это следствие воздействия абразивных частиц, которые остаются на поверхности, понижая износостойкие качества.

Добиться ровной плоскости можно несколькими способами:

- Пришабривание к контрольной измерительной поверхности (плите).

- Совмещение граней.

- Метод трех плит.

Метод пришабривания к контрольной плите

Считается наименее точным способом шабровки. Его применение дает возможность получить поверхность третьего класса точности. Ключевым способом проверки качества обработки является специальная краска, которую наносят на плиту. По отпечаткам следов на плоскости определяют проблемные участки, требующие первоначальной шабровки. Обработка считается законченной при полном отпечатке краски на плоскости заготовки.

Метод совмещения граней

Применим для подготовки элементов призматической формы. Метод заключается в пригонке и совмещении между собой двух рабочих граней. Для этого нерабочие грани изделия подлежат предварительной обработке. Качество пригонки определяется с помощью контрольной плиты, принцип действия которой был рассмотрен выше.

Применение данного метода гарантирует, что угол наклона к боковым плоскостям будет составлять ровно 90º. При параллельной пригонке используются не боковые, а параллельные плоскости с применением двух контрольных плит.

Метод трех плит

Современная технология, которая позволяет достичь наилучших результатов даже при отсутствии измерительных приборов. Суть метода заключается в использовании трех плит, каждой из которой присваивается собственный порядковый номер. Две плиты пригоняются друг другу без выравнивания плоскости. Скорее всего, одна будет иметь выпуклую форму, а вторая – вогнутую. Для устранения данных дефектов используют контрольную плиту с постепенным устранением всех недостатков.

В последнее время приобретает популярность метод доводки плоскости, при котором на рабочий участок наносят притирочную смесь из керосина и пасты ГОИ. После этого выполняют притирку в несколько этапов, до получения идеальной поверхности. Рабочим инструментов в данном случае будет служить чугунная плита.

Способы шабрения

Существует ручное и механическое шабрение. В первом случае для обработки используют ручные инструменты. Второй способ связан с использованием различного оборудования, для работы с которым необходимы специалисты высокой квалификации. Независимо от способа требуется надежная фиксация заготовки.

Распиливание и припасовка – это технологический процесс, напоминающий шабровку. Припасовкой называют сопряжение деталей с замкнутым или полузамкнутым контуром. Рабочим инструментом в данном случае служит мелкий напильник.

Основные плюсы

Главным достоинством шабрения является высокая износостойкость обработанной поверхности. Отсутствие абразивных частиц положительно влияет на целостность структуры металла. Обработанная поверхность обладает низким коэффициентом трения, что увеличивает срок эксплуатации смазочных материалов.

Определить качество шабрения можно без применения дорогостоящих контрольно-измерительных приборов. Индикатором в данном случае будет являться обычная краска, по количеству пятен которой можно говорить о степени обработки плоскости.

Используемые инструменты и станки

Ручное шабрение подразумевает использование режущих инструментов, которые называют шаберами. По конструктивным особенностям инструмент может быть цельным или составным. В первом случае шабер представляет собой неразъемную конструкцию. Инструменты второго типа оснащены съемными рабочими элементами, которые можно менять в зависимости от типа работ.

Рабочая поверхность может иметь плоскую, цилиндрическую или призматическую форму с одной или несколькими режущими кромками.

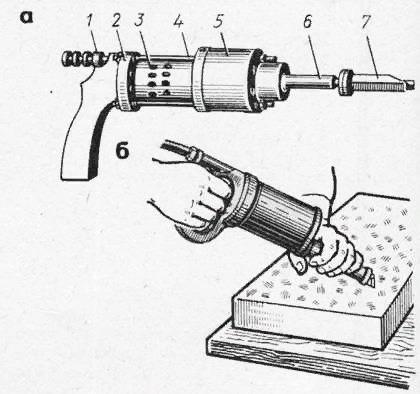

Механизация шабрения имеет свои особенности. Инструмент может обладать как электрическим, так и механическим приводом. Отличаются низкой точностью обработки по причине отсутствия возможности регулировки давления на плоскость, но высокой производительностью работ.

Краска для шабрения используется в качестве контрольного материала независимо от способа обработки поверхности.

Виды станков для шабрения

Режущие элементы станков, которые применяют для шабрения, изготавливают из инструментальной стали, которая отличается низким содержанием углерода и наличием легированных добавок. Как было сказано выше, в качестве привода станка может быть использовано электричество либо сжатый воздух.

Пневматические аппараты применяют в качестве средства механизации шабрения стальных и чугунных деталей. Применяются только на предприятиях металлообрабатывающей и тяжелой промышленности. Устройства оснащают механизмом регулировки длины шабера для изменения степени шабрения.

Электромеханические инструменты для шабрения также используются в крупных мастерских. Электрический двигатель соединен с редуктором, который посредством гибкого вала передает крутящий момент на кривошип. Последний является приводным механизмом аппарата.

Широко известны стационарные шабровочные головки, которые отличаются простотой конструкции и небольшой мощностью.

Процесс механизации шабрения протекает не очень стремительно. Это связано с низким качеством обработки поверхности по сравнению с ручным шабрением.

Шабрение поверхности – это ответственная процедура, которая требует не только значительных физических качеств, но и квалификации специалистов. Высокая трудоемкость процесса и отсутствие качественного механизированного оборудования негативно влияют на популярность технологии: к ней прибегают только в крайнем случае.

А вы сталкивались с шабрением на производстве? Поделитесь своими впечатлениями в блоке комментариев.