Технология стыковой сварки металлов и не только

Стыковая сварка является одним из видов контактной сварки, в результате которой производится соединение деталей по торцевой поверхности при нагреве до температур плавления под воздействием большой величины электрического тока и усиленного прижатия свариваемых стыков.

Оглавление

Технология стыковой электросварки металлов

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

- силового сварочного трансформатора большой мощности;

- неподвижного электрода;

- подвижного электрода;

- механическим или электромеханическим приводом подвижного электрода;

- системы управления технологическим процессом.

Силовой сварочный трансформатор для контактной электросварки имеет свои особенности, которые заключаются в том, что, в отличие от простой электродуговой сварки, ему не требуется создавать большое напряжение на сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т. е. в месте смыкания электродов или с разницей при стыковой сварке в контакте свариваемых поверхностей торцов деталей, т. е. встык.

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

Непосредственно сам процесс стыковой контактной сварки происходит в следующей последовательности:

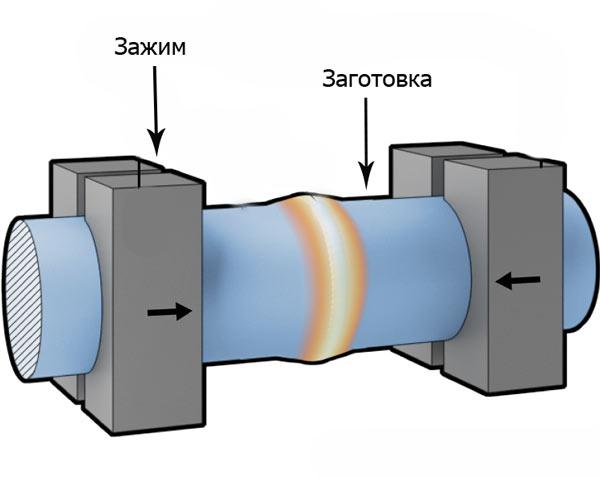

- Вначале свариваемые детали закрепляют в специальных зажимах, которые, в свою очередь, являются электродами. При этом сварочный станок устроен так, что площадь контакта в таких зажимах должна быть достаточно большой по сравнению со свариваемой поверхностью торцов и поэтому, как правило, зажимы максимально повторяют и соответствуют форме поверхности свариваемых деталей, если надо круглой или плоской.

- Далее, подвижный зажим с большим усилием за счет электромеханического привода прижимает край стыка свариваемой детали к стыку детали в неподвижно закрепленном зажиме.

- После того, как детали прочно прижаты, включают сварочный трансформатор всего на несколько секунд для того, чтобы через электроды и свариваемую деталь прошел большой силы электроток, который и выделяет наибольшую теплоту в месте наименьшего контакта, т. е. на стыке деталей.

Таким образом, высокотемпературное оплавление поверхности контакта и заранее приложенное большое давление способствует прочному соединению деталей.

Различают два основных промышленных способа применения стыковой контактной электросварки, которые зависят от технологии нагрева контактной поверхности стыков деталей, а именно:

- методом сопротивления,

- методом оплавления.

Стыковая сварка методом сопротивления

Сварку методом сопротивления производят по традиционной технологии, когда в начале детали сжимаются с помощью большого осевого усилия, что способствует образованию плотного контакта стыкуемых поверхностей.

И только после этого включают силовой трансформатор и подают сварочный ток за счет прохождения которого и нагревается до температуры плавления поверхность торцов. А заранее приложенное сжатие способствует осадке контактируемых поверхностей и образования прочного неразрывного соединения.

Основным технологическим требованием методики стыковой сварки сопротивлением является необходимость отключения электрического тока в момент начала осадки торцов деталей, т. е. в момент начала интенсивного оплавления места контакта.

Как правило, стыковую сварку методом сопротивления применяют при соединении металлопроката с круглым или прямоугольным сечением, при этом общая площадь контактной поверхности не должна превышать 250 мм2, что непосредственно зависит от свойств металла для каждого вида профиля.

Обязательным условием для качественного выполнения такого вида сварки является необходимость в обязательной предварительной подготовке деталей, что заключается в точной подгонке торцов и тщательной механической очистки и дополнительной или химической обработке.

Стыковая сварка методом оплавления

Для выполнения стыковой электросварки методом непрерывного оплавления в большинстве случаев не требуется проведение особой предварительной подготовки деталей и тщательное торцевание их поверхностей.

В начале части заготовок просто закрепляют в электродах-зажимах и на них сразу подается электрический ток. После этого начинают постепенное сближение деталей, пока не происходит соприкосновение торцов, которое образуется вначале лишь по малой части поверхности или как бы по отдельным неровностям и выступам. Так как получаемая первоначальная площадь поверхности контакта очень мала, то через нее начинает протекать электрический ток с высокой плотностью, что вызывает моментальный нагрев и расплавление. Поэтому процесс сопровождается искрением и частичным разлетанием расплавленного металла, что, в свою очередь, способствует выбрасыванию загрязнений и шлака из места сварки. При дальнейшем сближении происходит образование прочного сплавления по всей поверхности контакта торцов деталей.

Как работает такой метод на практике можно увидеть на данном видео:

Стыковую электросварку методом оплавления применяют либо с непрерывной, либо с прерывистой подачей электрического тока. Ее широко используют для соединения стальных труб большого диаметра и сваривания арматурного прута в строительной индустрии.

Стыковая сварка пластиковых труб

Стыковая сварка пластиковых труб имеет несколько отличную технологию от стыковой электросварки и это связано, прежде всего, с тем, что пластиковый материал не пропускает через себя электрический ток, поэтому торцы таких труб, как правило, нагревают специальными контактными нагревательными элементами. В остальном процесс соединения расплавленных поверхностей, а затем затвердевание полимеров и кристаллизация металла, в общих чертах схож.

Сущность процесса стыковой сварки пластиковых труб достаточно проста и заключается:

- в торцевании свариваемых поверхностей для ровного прилегания при начале сжатия торцов труб;

- в разогреве до температуры плавления торцов труб в нагревательном элементе, как правило, для этого применяют специальной округлой формы электронагреватели;

- в последующем сжатии оплавленных торцов пластиковых труб с небольшим усилием и остыванием до полного затвердевания полимера.

Хоть процесс по стыковой сварке небольших ПВХ-труб до 100 мм в диаметре доступен для самостоятельного выполнения в домашних условиях при помощи старого электроутюга, но все-таки для этого необходим пусть небольшой опыт и определенные навыки, а лучше всего воспользоваться специализированными аппаратами стыковой сварки для пластиковых труб.

Имейте в виду! Пластиковые трубы, сделанные из разных марок пластика и различных по составу полимеров, не свариваются между собой с помощью стыковой сварки.

Области применения стыковой сварки

Стыковую сварку применяют:

- в строительстве для создания монолитных арматурных конструкций;

- в металлургической промышленности для соединения листового или проволочного проката;

- в железнодорожном строительстве для изготовления безстыковых рельс;

- в автомобильной промышленности для получения деталей и узлов сложной формы;

- в инструментальном производстве для производства режущих частей инструментов из легированных сталей и различных инструментальных сплавов;

- для соединения стальных и пластиковых труб для прокладки различных трубопроводов.

А также стыковая электросварка нашла широкое применение при монтаже газопроводов и нефтепроводов для соединения труб. Такая технология позволяет стальные трубы диаметром в 1420 мм быстро сваривать между собой всего в течение 5 минут, добиваясь высокого качества и гарантированной надежности сварного шва.